Abschnitt 3.1 - Arbeitsplätze und Tätigkeiten: Gefährdungen und Maßnahmen

3.1 Grundsätzliche Gefährdungen und Maßnahmen im Spritzgießbetrieb

3.1.1

Scharfkantige Oberflächen und Messer

Schnittverletzungen sind die häufigste Unfallart in Spritzgießunternehmen. Das Verwenden falscher Messer, das Nichttragen von persönlichen Schutzausrüstungen und Unachtsamkeit führen oftmals zu schweren Arbeitsunfällen und langen Ausfallzeiten. Für die Unternehmen können sich auch bei diesen vermeintlichen "Bagatellunfällen" hohe Kosten ergeben.

Abb. 4

Entgratungsmesser

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Handwerkzeuge, Spritzgießwerkzeuge und Maschinen mit scharfkantigen Oberflächen sind verfahrensbedingt im Bereich der Spritzgießfertigung oftmals nicht zu vermeiden. In der Praxis kommt es häufig zu Schnitt- und Stichverletzungen:

Bei der Verwendung von Messern, Stecheisen, Sägen, Fräsern und dergleichen zur Entgratung von Formteilen

Durch scharfkantige Maschinenteile und Spritzgießwerkzeuge

Durch scharfkantige Handwerkzeuge, die z. B. im Rahmen der Instandhaltung eingesetzt werden

Beim Einbau bzw. beim Justieren von automatischen Angussscheren an Industrierobotern, Handlinggeräten etc.

Durch scharfkantige Angüsse, Formteile etc.

| Maßnahmen |

|---|

Vermeiden Sie Stich- und Schnittverletzungen bei der Verwendung von Messern:

Wenn möglich sollten ausschließlich Sicherheitsmesser (Keramikklingen oder Abziehklingen) verwendet werden.

Beteiligen Sie Ihre Beschäftigten bei der Auswahl des geeigneten Messers. Meist gibt es nicht "das" optimale Messer. Vielmehr sind meist verschiedene Messer für verschiedene Anwendungen erforderlich.

Verbieten Sie die Verwendung von "Cuttermessern".

Vermeiden Sie die Benutzung von Messern mit feststehender Klinge.

Weisen Sie beim Arbeiten mit Messern das Tragen von Schnittschutzhandschuhen und gegebenenfalls das Tragen von Unterarmschutz beziehungsweise Stichschutz-Schürze an (Schnittschutzhandschuhe gibt es mit und ohne Fingerkuppen).

Setzen Sie durch, dass die bereitgestellten persönlichen Schutzausrüstungen getragen werden.

Vermeiden Sie Schnittverletzungen an scharfkantigen Maschinen und Spritzgießwerkzeugen:

Runden oder polstern Sie scharfkantige Maschinenteile ab.

Stellen Sie persönliche Schutzausrüstungen gegen Schnittverletzungen zur Verfügung, wenn sich das Arbeiten an scharfen Oberflächen und Spritzgießwerkzeugen nicht vermeiden lässt.

Versehen Sie automatische Angussscheren bei Nichtbenutzung mit einem Schutz, so dass Schnittverletzungen beim Berühren der Schneiden vermieden werden" (siehe Abbildung 5).

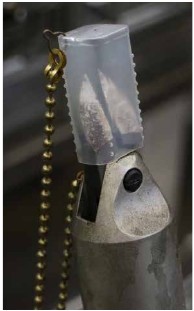

Abb. 5

Automatische Angussschere mit Schutzhülle zur Vermeidung von Schnittverletzungen

Vermeiden Sie Schnittverletzungen durch scharfkantige Formteile und Angüsse:

Vermeiden Sie scharfkantige und spitze Angüsse, z. B. durch den Einsatz von Heißkanal-Spritzgießwerkzeugen.

Sorgen Sie durch geeignete Spritzgießwerkzeuge und vorbeugende Wartung dafür, dass nach Möglichkeit die Entgratung der Formteile nicht erforderlich ist.

Abb. 6

Schnittschutzhandschuhe und schnittfester Unterarmschutz

3.1.2

Ordnung und Sauberkeit

Die Basis für gute Präventionsarbeit ist Ordnung und Sauberkeit. Diesbezügliche Mängel führen häufig zu Stolper-, Rutsch- und Sturzunfällen, einem weiteren Unfallschwerpunkt in der Kunststoffindustrie. Auch den Qualitätsansprüchen vieler Kunden, wie zum Beispiel der Automobilindustrie oder Medizinprodukteherstellung, kann nicht entsprochen werden, wenn diese Grundlagen fehlen.

Abb. 7

Aufgeräumte Werkstatt

| Rechtliche Grundlagen |

|---|---|

| |

| Gefährdungen |

|---|

Etwa 15 bis 20 % aller Arbeitsunfälle in der Kunststoffindustrie sind Stolper-, Rutsch- und Sturzunfälle. Eine scheinbar geringe Gefährdung kann sehr schnell zu Arbeitsunfällen mit langen Ausfallzeiten führen. Häufige Ursachen für Stolpern, Rutschen und Stürzen sind:

Herumliegende Formteile, Paletten, Kabel und Schläuche

Unebene Verkehrswege (Schlaglöcher, Absätze, Stufen)

Schlecht beleuchtete oder verstellte Verkehrswege

Das Stolpern auf der ersten oder letzten Stufe der Treppe

Häufige Ursachen für Rutschgefahren sind: Granulate, Wasser, Öl, Späne und andere Verunreinigungen auf dem Hallenboden.

| Maßnahmen |

|---|

Vermeiden Sie Stolper-, Rutsch- und Sturzgefahren, indem Sie ein System einführen, das Sicherheit, Ordnung und Sauberkeit (SOS) auf Dauer gewährleistet. Bewährt haben sich beispielsweise

die Einführung von geplanten, regelmäßigen und dokumentierten SOS-Rundgängen,

das "5-S-System" (Sortiere aus, Stelle ordentlich hin, Säubere, Standardisiere, Selbstdisziplin); gelegentlich auch "6-S-System bezeichnet, ergänzt um "Sicherheit" oder

das "5-A-System" (Aussortieren, Aufräumen, Arbeitsplatzsauberkeit, Anordnung zur Regel machen, Alle Punkte einhalten und verbessern).

Abb. 8

Aufgeräumtes Handwerkzeug

Weitere mögliche Maßnahmen:

Bodenmarkierungen helfen dabei, die Ordnung in Ihrem Betrieb sicherzustellen. Hier legen Sie fest, wo Abstellflächen und wo Fahr- und Gehwege sind.

Sorgen Sie dafür, dass Verunreinigungen unverzüglich entfernt werden, beispielsweise mit einem Industriesauger.

Stellen Sie Reinigungspläne auf, um Ordnung und Sauberkeit zu systematisieren.

Vermeiden Sie Stolpergefahren, indem Sie auf Anbauten wie Fördereinrichtungen in Bodennähe verzichten. Falls dies nicht möglich ist, sorgen Sie für die räumliche Abtrennung oder zumindest für eine Kennzeichnung (gelb-schwarzes Sicherheitsband).

Halten Sie die Böden frei von Versorgungsleitungen wie Kabel und Schläuche. Dies kann beispielsweise durch eine Energieversorgung von der Hallendecke oder -wand, durch Kabelschächte oder Kabelkanäle erfolgen.

Falls das Aus- oder Abblasen des Spritzgießwerkzeugs mit Druckluft nicht vermieden werden kann: Sehen Sie Aufroller vor, mit denen die Druckluftschläuche automatisch aufgerollt werden - so liegen diese nicht auf dem Boden.

Stellen Sie durch organisatorische Maßnahmen sicher, dass Defekte wie undichte Schläuche umgehend bemerkt und beseitigt werden.

Markieren Sie die erste und letzte Stufe eines Treppenabsatzes, um Aufmerksamkeit zu schaffen (gelb-schwarzes Sicherheitsband).

Beste Praxis

Beste Praxis

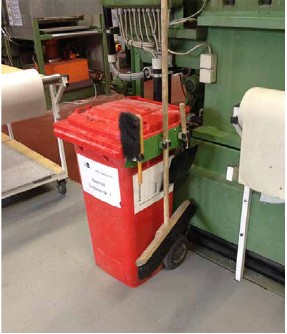

Abb. 9

Best Practice Beispiel für die Umsetzung eines "5-S-Systems" in der betrieblichen Praxis

Abb. 10

Best Practice Beispiel für die Umsetzung eines "5-S-Systems" in der betrieblichen Praxis

3.1.3

Quetsch- und Scherstellen

An Spritzgießmaschinen kann es beispielsweise durch bewegte Maschinenteile wie Kniehebel, sich schließende Werkzeuge, Auswerfer oder Kernzüge zu schweren Quetschungen kommen. Dies gilt auch für Pendelbewegungen eines Spritzgießwerkzeugs bei dessen Einbau. Um dies zu vermeiden, sind umfangreiche technische und organisatorische Schutzmaßnahmen erforderlich.

Abb. 11

Einbau eines Spritzgießwerkzeugs

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Beim Ein- und Ausbau der Spritzgießwerkzeuge kann es durch das Pendeln eines an einem Kran angeschlagenen Spritzgießwerkzeuges zu einer Quetschgefahr der Hände und Arme kommen. Weitere Quetschgefahren bestehen im Betrieb an bewegten Maschinenteilen wie Spritzgießwerkzeugen, Auswerfern oder Kniehebeln.

Abb. 12

Arbeitsbereich einer Spritzgießmaschine bei Einbau des Werkzeugs

Durch Anbau- und Peripheriegeräte wie Förderbänder, Entnahmegeräte, Industrieroboter, Angusspicker und Handlingsystem kann es ebenfalls zu Quetschgefahren kommen.

Weitere Quetschgefahr besteht beispielsweise beim Anlegen der Düse am Düsenmund.

Häufig müssen Abdeckungen an den Spritzgießmaschinen entfernt werden, damit Peripheriegeräte in den Maschinenzyklus eingebunden werden können. Dadurch entstehen neue Quetschgefahren an bewegten Maschinenteilen, z. B. an sich schließenden Werkzeugen, Kniehebeln, Auswerfern, oder Kernzügen.

Im Bereich der Einzugsöffnungen, insbesondere bei älteren Maschinen, ist oft ein Eingriff in die laufende Schnecke möglich. Hier kann es zum Abscheren von Fingern kommen.

| Maßnahmen |

|---|

Vermeiden Sie mögliche Quetsch- und Scherstellen. Dabei sind die Sicherheitseinrichtungen so zu wählen, dass ein Eingriff in den Bereich der gefahrbringenden Bewegung nicht möglich ist oder dass die gefahrbringende Bewegung beim Eingriff gestoppt wird. Beachten Sie bei der Auswahl der Schutzmaßnahmen das Rangfolgeprinzip (technische Maßnahmen vor organisatorischen Maßnahmen vor persönlichen Schutzausrüstungen).

Stellen Sie sicher, dass

Spritzgießwerkzeuge richtig angeschlagen und Pendelbewegungen beim Einbau vermieden werden,

feste Schutzeinrichtungen in keiner Betriebsart entfernt werden dürfen. Falls dies dennoch kurzfristig und in Ausnahmefällen erforderlich ist, müssen die festen Schutzeinrichtungen unbedingt vor der Wiederinbetriebnahme wieder installiert werden,

beim Installieren von Anbaugeräten wie Förderbändern, Entnahmegeräten, Industrierobotern darauf geachtet wird, dass gefahrbringende Bewegungen durch Verdeckungen geschützt sind und dass das sicherheitstechnische Niveau der Schutzeinrichtungen/Sicherheitskreise bzgl. der einzelnen Gefahrenbereiche gegeben ist. Zusätzlich ist darauf zu achten, dass das sicherheitstechnische Niveau der Spritzgießmaschine nicht verringert wird,

Peripheriegeräte wie Förderbänder, Handlingsysteme oder Industrieroboter fest montiert sind,

keine Verdeckungen ersatzlos entfernt werden. Ist das Entfernen bei Um- und Anbauten an der Maschine erforderlich, müssen Verdeckungen durch andere Sicherheitseinrichtungen wie bewegliche Verdeckungen oder Schutzzäune ersetzt werden. Das Schutzziel kann auch durch Lichtgitter, Trittmatten oder ähnliche Schutzeinrichtungen erreicht werden,

insbesondere bei kleineren Spritzgießmaschinen das Eingreifen von oben in das Spritzgießwerkzeug verhindert wird,

ggf. eine Eingriffsstelle gesichert wird, die durch den Anbau von Handlinggeräten entstehen kann, weil dadurch ein Öffnen der Tunnelhaube nach oben notwendig ist. Sehen Sie zusätzlich Verdeckungen oder andere Sicherheitssysteme vor,

die Einzugsöffnung so abgesichert ist, dass ein Hineingreifen in den Bereich der Schnecke nicht mehr möglich ist,

Transportbehälter zum Auffangen der hergestellten Teile so bereitgestellt werden, dass kein Eingriff in gefahrbringende Bewegungen möglich ist,

die vorgeschriebene Düsenschutzklappe vorhanden, verriegelt und funktionsbereit ist.

3.1.4

Absturz

Beim Betreiben von Spritzgießmaschinen müssen häufig höher gelegene Arbeitsbereiche erreicht werden wie Materialtrichter, Aufgaben für Masterbatches oder Anschlagösen an Spritzgießwerkzeugen. Bei diesen Tätigkeiten kommt es häufig zu Absturzunfällen, die in der Regel zu sehr schweren Verletzungen führen.

Abb. 13

Arbeitsbühne mit Treppe als Aufstieg an einer Spritzgießmaschine.

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Bei der Herstellung von Spritzgießteilen müssen oftmals hochgelegene Arbeitsbereiche an Spritzgießmaschinen und Peripheriegeräten erreicht werden. Dies können Materialtrichter, Handlinggeräte oder Industrieroboter sein. Des Weiteren sind Leitungen zur Materialversorgungsleitungen, Energieversorgung und Beleuchtung oftmals im Deckenbereich der Produktionshallen installiert.

Insbesondere bei den folgenden Arbeiten müssen hochgelegene Arbeitsbereiche erreicht werden:

Einrichten, Störungsbeseitigung und Reinigung der Trichter mit Dosiereinrichtung

Wartungs- und Instandhaltungsarbeiten im Bereich der Plastifiziereinheit und des Spritzgießwerkzeuges

Einrichten der Spritzgießmaschine und Peripheriegeräte, wie zum Beispiel dem Angusspicker oder Handlingsystem

Anbringen und Entfernen von Anschlagmitteln (Kranhaken) vor dem Ausbau und nach dem Einbau von Spritzgießwerkzeugen

Installation, Wartung und Reparatur von Beleuchtung, elektrischer Versorgung und Druckluft im Deckenbereich

Wechseln von Material-Förderschläuchen, bzw. -leitungen (das "Umstecken" von Schläuchen, Kupplungen etc.)

Installation, Wartung und Reparatur von pneumatischen Fördereinrichtungen

Wartung von Krananlagen

Störungsbeseitigung in Regalen, z. B. bei verkanteten Paletten oder Gitterboxen

| Maßnahmen |

|---|

Achten Sie bei der Beschaffung neuer Spritzgießmaschinen darauf, dass geeignete Aufstiegshilfen und Podeste Teil des Lastenheftes sind bzw. dieser Punkt vertraglich geregelt wird.

Sorgen Sie dafür, dass an Spritzgießmaschinen feststehende/festinstallierte Aufstiege, die möglichst als Treppen auszuführen sind, und Podeste mit Geländer eingesetzt/angebracht werden.

Ist dies nicht möglich, setzen Sie bevorzugt Aufstiegshilfen mit rutschhemmenden Stufen ein, die mit Haltevorrichtungen an den Maschinen befestigt werden können.

Durch die Installation von festen Aufstiegshilfen, Podesten etc. kann es dazu kommen, dass Gefahrstellen von dieser Position aus erreicht werden können. Stellen Sie sicher, dass von diesen Bereichen aus keine Gefahrbereiche im Werkzeug- oder Peripheriebereich erreicht werden können.

Nach Möglichkeit Werkzeug und andere Materialien per Kran etc. auf die höhere Arbeitsebene verbringen. Der Transport von Werkzeugen oder anderen Gegenständen darf die sichere Nutzung von Steigleitern einschließlich Persönliche Schutzausrüstungen gegen Absturz nicht beeinträchtigen.

Sorgen Sie dafür, dass das Umstecken von Material-Förderschläuchen bzw. -leitungen ohne Aufstieg (vom Hallenboden) möglich ist.

Positionieren Sie die Einfüllstellen für Masterbatches etc. so, dass sie ohne Aufsteigen (vom Hallenboden aus) befüllt werden können.

Müssen zum Entfernen oder Anbringen von Anschlagmitteln (Kranhaken) Spritzgießmaschinen bestiegen werden, haben sich die Beschäftigten mit geeigneten persönlichen Schutzausrüstungen an geeigneten Anschlagpunkten gegen Absturz zu sichern. Dies kann z. B. durch das Tragen von sicher befestigten Höhensicherungsgeräten realisiert werden. Beachten Sie hierbei, dass eine Mindestfallhöhe zum Auslösen gegeben sein muss.

Weisen Sie an, dass Spritzgießmaschinen nur mit geeigneter Aufstiegshilfe begangen werden dürfen. Zum Einsatz von Leitern beachten Sie Abschnitt 3.3.2 dieser Branchenregel.

Automatisieren Sie die Materialzufuhr, z.B. mit Pneumatikförderern.

Sorgen Sie dafür, dass sich die Beschäftigten bei höher gelegenen Arbeiten in oder an hohen Regalen mit geeigneten persönlichen Schutzausrüstungen gegen Absturz sichern. Dies kann z. B. durch das Tragen von sicher befestigten Höhensicherungsgeräten geschehen.

Verwenden Sie für Arbeiten im Deckenbereich Hubarbeitsbühnen mit Abschaltleiste.

Abb. 14

Best Practice für eine Aufstiegshilfe und Absturzsicherung an einer Spritzgießmaschine. Bitte beachten Sie: Der Transport von Werkzeugen oder anderen Gegenständen darf die sichere Nutzung von Steigleitern einschließlich Persönlicher Schutzausrüstungen gegen Absturz nicht beeinträchtigen.

Beste Praxis

Beste Praxis

Schaffen Sie an Spritzgießmaschinen die Möglichkeit, Masterbatches ebenerdig nachzufüllen oder sorgen Sie für sichere Aufstiege.

3.1.5

Innerbetrieblicher Transport und Verkehr

Auf dem Betriebsgelände eines Spritzgießbetriebs gibt es viele unterschiedliche Verkehrsströme von Fußgängern und Fußgängerinnen, Gabelstaplern, Lastkraft- und Personenkraftwagen sowie von Fahrradfahrern und Fahrradfahrerinnen. Der innerbetriebliche Transport führt zu einem hohen Unfallgeschehen, wobei zahlreiche schwere und tödliche Unfälle zu verzeichnen sind.

Abb. 15

Kennzeichnung und Freihalten von Verkehrswegen

| Rechtliche Grundlagen |

|---|---|

| |

| Gefährdungen |

|---|

In der Kunststoffindustrie werden in der Regel Teile in hohen Stückzahlen produziert. Häufig handelt es sich auch um großvolumige Teile. Deshalb müssen die Maschinen ständig mit neuen Rohstoffen versorgt werden und produzierte Halb- oder Fertigwaren kontinuierlich von den Maschinen weg transportiert werden. Auch Arbeitsmittel und Werkzeuge müssen an die Maschinen transportiert werden. Eine gut funktionierende Logistik ist deshalb von elementarer Bedeutung für den störungsfreien und sicheren Betriebsablauf in Ihrem Unternehmen.

Neben dem Gabelstapler kommen üblicherweise noch Transportmittel wie Mitgänger-Flurförderzeuge, Handhubwagen, Krane, fahrerlose Transportsysteme (FTS) mit den entsprechenden Maßnahmen zum Personenschutz in Betrieben der Kunststoffindustrie zum Einsatz.

Insbesondere beim Zusammentreffen von Transportfahrzeugen mit Fußgängerinnen und Fußgängern kommt es immer wieder zu schweren Unfällen.

| Maßnahmen |

|---|

So können Sie entstehende Gefährdungen vermeiden oder minimieren:

Erstellen Sie ein Logistik-Konzept für Ihren Betrieb. Ziel ist es, einen optimalen Materialfluss zu realisieren, bei dem unnötige Transportvorgänge, z. B. durch die Nutzung von Siloware oder pneumatischen Fördereinrichtungen für Rohstoffe, vermieden und möglichst kurze Wege gewählt werden. Bestenfalls werden die Rohstoffe an einer Seite des Betriebs angeliefert, automatisch zu den Maschinen befördert, die Fertigteile automatisch in den Versandbereich verbracht und von dort - auf der anderen Seite des Betriebs - ausgeliefert. Jede einzelne Maßnahme zur Verbesserung des Materialflusses hat eine Reduzierung der Unfallgefahren zur Folge und bedeutet damit auch eine Erhöhung der Wirtschaftlichkeit Ihres Unternehmens.

Prüfen Sie, ob ein Einbahnstraßen-System für Flurförderzeuge und Lastkraftwagen realisiert werden kann oder ob sich der Einsatz fahrerloser Transportsysteme mit den entsprechenden Maßnahmen zum Personenschutz lohnt, die auf vorprogrammierten Wegen fahren und mit Personenerkennungssystemen ausgestattet sind. Dies betrifft sowohl Wege in Produktions- und Lagerhallen als auch Wege auf dem Betriebsgelände.

Stellen Sie Speditionsbeschäftigten im Bereich der Ladezonen eine Aufenthaltsmöglichkeit zur Verfügung.

Legen Sie Verkehrsflächen so fest, dass Unebenheiten so weit wie möglich vermieden werden und eine größtmögliche Übersichtlichkeit gegeben ist. Installieren Sie an unübersichtlichen Stellen Spiegel und legen Sie an den bestehenden Gefährdungen orientierte Höchstgeschwindigkeiten für Transportmittel fest.

Kennzeichen Sie die im Logistikkonzept festgelegten Verkehrswege und -flächen in Ihrer Betriebsstätte für Fußgänger und Fußgängerinnen und verschiedene Transportmittel.

Kennzeichnen Sie die Stellflächen für Lastkraftwagen.

Versehen Sie Eingänge zu Verkehrsbereichen, die durch Fußgängerinnen und Fußgängern oder bestimmte Transportmittel nicht betreten/befahren werden dürfen, mit Zutrittsbeschränkungen/-verboten.

Achten Sie darauf, dass Verkehrswege ausreichend beleuchtet sind.

Trennen Sie nach Möglichkeit Fußgängerwege und Verkehrswege kraftbetriebener Transportmittel.

Kritische Stellen, wie zum Beispiel Fußgängertüren, durch die man direkt den Verkehrsreich betreten kann, sind besonders zu schützen. Dieses kann u. a. durch Rammschutzpfosten realisiert werden.

Sorgen Sie für separate Zufahrten für Gabelstapler und davon räumlich getrennte Zugänge für Fußgängerinnen und Fußgänger zu Produktions- und Lagergebäuden.

Kontrollieren Sie die Markierungen der Verkehrswege regelmäßig und tragen Sie ggf. für eine Erneuerung Sorge.

Beste Praxis

Beste Praxis

In der Praxis hat es sich bewährt, dass alle Fußgängerinnen und Fußgänger auf dem Werksgelände mit Warnwesten ausgestattet werden. Dadurch können sie besser wahrgenommen werden.

An unübersichtlichen Verkehrswegen können neben Spiegeln auch akustische oder optische Signale eingesetzt werden, die Fußgängerinnen und Fußgänger vor näher-kommenden Fahrzeugen warnen.

Abb. 16

Best Practice Beispiel zur Installation eines Spiegels an einem unübersichtlichen Verkehrsweg

Abb. 17

Pflicht zur Benutzung einer Warnweste

3.1.6

Betrieb von Gabelstaplern

Bei der Herstellung und Weiterverarbeitung von Kunststoffen fallen in der Regel zahlreiche Transportaufgaben an, die meist mit Gabelstaplern und anderen Flurförderzeugen durchgeführt werden. Insbesondere beim Zusammentreffen von Fußgängerinnen und Fußgängern mit Gabelstaplern kommt es immer wieder zu schweren Unfällen.

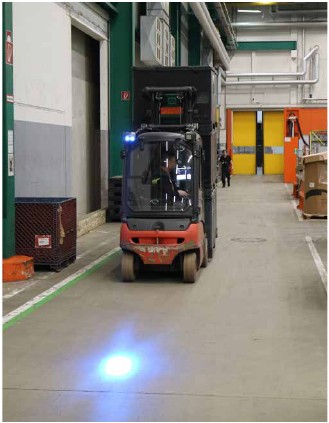

Abb. 18

Erhöhung der Sicherheit von Fußgängerinnen und Fußgängern durch die Verwendung von BlueSpots an Gabelstaplern

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

In Spritzgießbetrieben sind Gabelstapler das am häufigsten eingesetzten Transportmittel für unvermeidbare Transporte. Sie werden u. a. für den Transport von Kunststoffgranulat oder von Spritzgießwerkzeugen an die Maschinen, zum Abtransport fertiger Formteile sowie zum Be- und Entladen von Lastkraftwagen eingesetzt.

Durch den Einsatz von Gabelstaplern können sich u. a. folgende Gefährdungen ergeben:

Eine besondere Gefährdung besteht, wenn sich die Verkehrswege von Gabelstaplern und Fußgängerinnen und Fußgängern kreuzen. Dies führt oft zu sehr schweren Arbeitsunfällen.

Durch das Herabfallen von angehobenen Lasten können die Gabelstaplerfahrerinnen bzw. der Gabelstaplerfahrer oder auch andere Personen verletzt werden.

Beim Abspringen von Gabelstaplern besteht die Gefahr des Umknickens.

Werden Gabelstapler außerhalb des Betriebsgeländes eingesetzt, zum Beispiel im öffentlichen Straßenverkehr, ergeben sich besondere Anforderungen an das Fahrzeug und die Person, die das Fahrzeug führt.

Fährt der Stapler mit zu hoher Geschwindigkeit in eine Kurve, besteht die Gefahr des Umkippens.

Nicht gesicherte Fahrer und Fahrerinnen können aus dem Fahrzeug stürzen und vom umkippenden Stapler erdrückt werden.

Nicht ausreichend qualifizierte Fahrer und Fahrerinnen gefährden sich und andere Beschäftigte im Arbeitsbereich.

Beschädigte Big-Bags oder Oktabins können durch ausrieselndes Granulat ihre Standfestigkeit verlieren und umkippen. Dabei können Fußgängerinnen und Fußgänger tödlich verletzt werden.

| Maßnahmen |

|---|

Gefährdungen, die durch den Betrieb von Gabelstaplern entstehen, können durch folgende Maßnahmen oftmals komplett vermieden oder wenigstens minimiert werden:

Wählen Sie den Stapler nach betrieblichen Gegebenheiten aus wie Traglast, Transportaufgaben, Wendigkeit.

Stellen Sie sicher, dass die unbefugte Benutzung des Gabelstaplers verhindert ist, z. B. durch Abziehen des Schlüssels oder durch codierte Schlüssel bzw. Karten.

Kontrollieren Sie fortlaufend, dass sich die Fahrerinnen und Fahrer an die Regeln halten, wie Rückwärtsfahren, wenn keine freie Sicht nach vorne möglich ist.

Vermeiden Sie langes Rückwärtsfahren. Die Verdrehung des Körpers führt zu einer Gefährdung des Bewegungsapparates. Beschaffen Sie ggf. Gabelstapler mit drehbarem Fahrersitz.

Führen Sie Rotationsarbeitsplätze für die Fahrerinnen und Fahrer ein, sodass die Einsatzzeiten reduziert werden. Dies vermindert die Belastung und erhöht zugleich die Aufmerksamkeit.

Lassen Sie den Gabelstapler regelmäßig prüfen.

Begrenzen Sie die Geschwindigkeit der Stapler. So reduzieren Sie die Gefahr von Unfällen mit Fußgängerinnen und Fußgänger und die Gefahr, dass Betriebseinrichtungen angefahren werden.

Weisen Sie an, dass Fahrerinnen und Fahrer beim Verlassen des Staplers nicht abspringen dürfen.

Verwenden Sie möglichst geschlossene Fahrerkabinen. Diese bieten Schutz vor Witterung, gegen herabfallende Gegenstände oder gegen Herausstürzen bei umkippendem Stapler. Beim Fahrbetrieb in geschlossenen Hallen können auch Bügeltüren eingesetzt werden.

Wenn Gabelstapler im öffentlichen Straßenverkehrsraum bewegt werden, müssen sie mit Blinkern, Licht, Außenspiegeln etc. versehen sein und über eine Sonderfahrgenehmigung verfügen. Fahrer und Fahrerinnen müssen in diesem Fall einen Pkw-Führerschein besitzen. Achtung: Der öffentliche Verkehrsraum beginnt bereits auf dem Bürgersteig vor dem Betriebsgelände.

Da beschädigte Big-Bags oder Oktabins ihre Standfestigkeit verlieren und umkippen können, dürfen im Umfeld beschädigter Verpackungen keine manuellen Arbeiten in diesem Bereich durchgeführt werden, bis das Gebinde abgestapelt und der Schaden behoben ist.

Beste Praxis

Beste Praxis

Rüsten Sie die Gabelstapler mit sogenannten "BlueSpots" aus, die durch ein blaues Licht auf dem Boden vor dem Fahrzeug warnen. Dies hat sich in der Praxis bewährt und ist akustischen Signalen vorzuziehen.

Abb. 19

Gut auf dem Boden erkennbarer BlueSpot

Auch an unübersichtlichen Kreuzungen können sogenannte "BlueSpots" eingesetzt werden.

Rüsten Sie Ihre Gabelstapler mit Bügeltüren oder Fahrersitzbügel aus. Diese bieten in der Praxis beste Flexibilität. Das ist zum Beispiel wichtig, wenn der Stapler oft verlassen werden muss.

Das Fahren mit einem Gabelstapler sollte regelmäßig unter den jeweiligen betrieblichen Bedingungen geübt werden.

3.1.7

Heiße Oberflächen und Medien, tiefkalte Medien

Im Bereich von Spritzgießmaschinen bestehen Verbrennungsgefahren durch heiße Oberflächen, wie beispielsweise an Plastifiziereinheiten, Spritzgießwerkzeuge, Heißkanälen und Formteilen. Heiße und tiefkalte Medien wie Temperiermedien (Wasser, Öl etc.) oder flüssiger Stickstoff führen ebenso zu Verbrennungsgefahren.

Abb. 20

Best Practice für eine Isolation an einer Plastifiziereinheit zur Vermeidung von Verbrennungen.

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Bei folgenden Tätigkeiten kann es zu Verbrennungen kommen:

Beim Arbeiten an heißen Anlagenteilen wie Plastifiziereinheit, Heißkanal, Temperiereinrichtungen und -schläuche oder an Oberflächen der Trocknungseinrichtung

Beim Kontakt mit heißer Kunststoffschmelze, zum Beispiel beim Materialwechsel oder Reinigen der Plastifiziereinheit

Beim Kontakt mit heißen Formteilen

Beim Kontakt mit heißem Öl oder Wasser, z. B. aus Temperierschläuchen

Bei der Verwendung von Heißluftföns, Beflammgeräten etc.

Bei der Verwendung von tiefkaltem Stickstoff beim Entgraten von Formteilen

| Maßnahmen |

|---|

Durch folgende Schutzmaßnahmen kann das Verbrennungsrisiko reduziert werden:

Heiße Oberflächen wie Heizbänder, Plastifiziereinheiten und Trocknungseinrichtungen wärmeisolieren. Dabei sparen Sie gleichzeitig Energie.

Verwenden Sie wenn möglich Werkzeuge mit Verschlussdüsen, um das Austreten heißer Kunststoffschmelze zu verhindern.

An Anlagenteilen, die nicht gegen Hitze isoliert werden können, sind wärmeisolierende Schutzhandschuhe und langärmlige Kleidung beziehungsweise lange Hosen zu tragen.

Heiße Kunststoffschmelze, Formteile oder andere Medien möglichst komplett abkühlen lassen sowie Hilfsmittel wie Haken oder Zangen zum Aufheben und Transportieren nutzen.

Schmelzefladen prinzipiell in Behältern aus Metall sammeln.

Nur geprüfte Temperierschläuche einsetzen. Temperierschläuche sicher befestigen.

Sorgen Sie bei der Verwendung von Heißluftföns, handgeführten Beflammgeräten und dergleichen dafür, dass diese Geräte von Ihren Beschäftigten in speziellen Haltevorrichtungen zum Schutz vor den heißen Oberflächen abgelegt werden können.

Wird mit tiefkaltem Stickstoff entgratet, sorgen Sie dafür, dass bei diesen Arbeiten isolierende Schutzhandschuhe, Schutzbrille und Schutzkleidung getragen werden.

Beste Praxis

Beste Praxis

Abb. 21

Vermeidung von Verbrennungen durch Verwendung eines Fladenhakens

3.1.8

Lärm

Lärm ist nach wie vor die am häufigsten anerkannte Berufskrankheit in der Kunststoffindustrie. Obwohl die modernen Spritzgießmaschinen leiser geworden sind, hat sich die Lärmsituation in den Betrieben kaum verbessert. Ursachen sind unter anderem größere Maschinenparks, pneumatische Materialförderung oder mehr Peripheriegeräte.

Abb. 22

Räumlich abgetrennter Mühlenraum mit Kennzeichnung als Lärmbereich

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Bei langfristiger Einwirkung von Lärm oberhalb der oberen Auslösewerte kann dies zu bleibenden Gehörschädigungen führen. Sie sind dazu verpflichtet, Ihre Beschäftigten davor zu schützen.

| Tages-Lärmexpositionspegel LEX,8h | Spitzenschalldruckpegel LpC,peak | |

|---|---|---|

| Untere Auslösewerte | 80 dB(A) | 135 dB(C) |

| Obere Auslösewerte | 85 dB(A) | 137 dB(C) |

Im Bereich der Spritzgießfertigung liegen die Schalldruckpegel in der Regel zwischen 78 und 86 dB(A). Diese Angaben sind nur Durchschnittswerte und können in Ihrem Betrieb abweichen.

Besonders lärmintensive Maschinen, Arbeitsbereiche oder Tätigkeiten sind beispielsweise:

Spritzgießmaschinen, insbesondere hydraulisch oder mit Kniehebel betriebene Maschinen

Mühlen

Arbeiten mit Winkelschleifern

Pneumatische Förderung von Kunststoffgranulat

Druckluftbetriebene Handmaschinen wie Schleifgeräte

Entformen von Fertigteilen mittels Druckluft

Abblasen von Formteilen mit Druckluft

Verwendung mobiler Trockeneisstrahlmaschinen für Reinigungsarbeiten an den Spritzgießformen.

| Bei sehr lärmintensiven Arbeiten genügen schon kurzzeitige Einwirkungen, um einen Gehörschaden auszulösen. So reicht beispielsweise schon 5 Minuten Arbeit mit einem Winkelschleifer bei 105 dB(A) aus, um den ganzen Tag "laut zu machen"! |

|---|

| Maßnahmen |

|---|

Sorgen Sie für eine möglichst geringe Lärmbelastung für Ihre Beschäftigten. Dabei haben technische Schutzmaßnahmen immer Vorrang. Die Bereitstellung von Gehörschutz alleine reicht nicht aus! Ermitteln Sie vor der Einleitung von Maßnahmen die Schalldruckpegel an den einzelnen Arbeitsplätzen. Sollten die oberen Auslösewerte überschritten werden, müssen Sie ein Lärmminderungsprogramm aufstellen und dieses mit entsprechenden Maßnahmen dokumentieren. Beginnen Sie bei der Umsetzung von Lärmminderungsmaßnahmen immer mit den lautesten Schallquellen.

Die folgende Auflistung gibt Ihnen einen Überblick über mögliche Lärmminderungsmaßnahmen:

Achten Sie bereits beim Kauf neuer Maschinen und Geräte auf eine geringe Lärmemission.

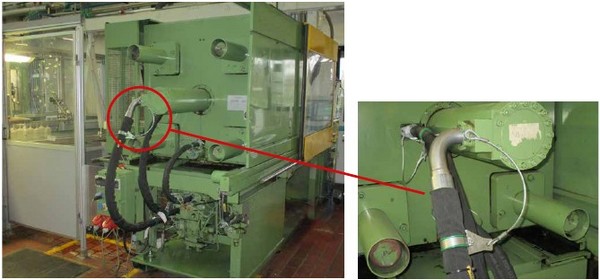

Achten Sie darauf, Peripheriegeräte akustisch zu entkoppeln, d. h. starre Verbindungen zu schwingenden Teilen zu vermeiden.

Wenn erforderlich sollten Sie prüfen, ob Peripheriegeräte mit einer zusätzlichen Schalldämmung ausgerüstet bzw. nachgerüstet werden können.

Ersetzen Sie lärmintensive durch lärmarme Betriebsmittel, wie zum Beispiel lärmgeminderte Druckluftdüsen.

Abb. 23

Lärmarme Düsen und Fächerdüsen

Betreiben Sie sehr laute Maschinen, wie zum Beispiel Mühlen, in einem eigenen lärmtechnisch abgegrenzten Raum.

Setzen Sie Schalldämpfer bei der Verwendung von Druckluft ein und prüfen Sie dabei, dass es nicht zu einem Rückstau kommen kann.

Da sich Schalldämpfer durch Stäube etc. zusetzen können, stellen Sie durch vorbeugende Instandhaltung deren Funktion sicher.

Wenn technische Maßnahmen nicht ausreichen, treffen Sie organisatorische Maßnahmen. Beschränken Sie zum Beispiel die Aufenthaltsdauer in Lärmbereichen oder beschränken Sie die Anzahl der anwesenden Beschäftigten auf ein Minimum.

Ist eine Reduktion des Lärms durch technische und organisatorische Maßnahmen nicht mehr möglich, stellen Sie den Beschäftigten geeigneten Gehörschutz zur Verfügung.

Achten Sie bei der Auswahl von Gehörschutz auf eine gute Sprachverständlichkeit und gute Warnsignalerkennung. Beteiligen Sie die Beschäftigten bei der Auswahl des Gehörschutzes.

Setzen Sie das konsequente Tragen von Gehörschutz durch.

Kennzeichnen Sie Lärmbereiche.

Kennzeichnen Sie Trockeneisstrahlmaschinen als Lärmbereich (am Arbeitsmittel).

Abb. 24

Kennzeichnung von Lärmbereichen

3.1.9

Gefahrstoffe

Kunststoffgranulate und Masterbatches sind in der Regel keine Gefahrstoffe. Bei der Verarbeitung können jedoch gesundheitsgefährdende Zersetzungsprodukte entstehen. Die eingesetzten Hilfs- und Zuschlagsstoffe, wie Additive, Alterungsschutzmittel, Weichmacher, Stabilisatoren und Faserstoffe können ebenfalls Gefahrstoffe sein.

Abb. 25

Gefahrenpiktogramme

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Beim Spritzgießen können Gefahrstoffe oder Stäube im Arbeitsbereich Ihrer Beschäftigten vorhanden sein. Gefahrstoffe können durch die Zersetzung des zu verarbeitenden Kunststoffes entstehen, insbesondere wenn die Verarbeitungstemperatur über der Zersetzungstemperatur liegt, oder wenn Recyclate eingesetzt werden. Dies kann z. B. bei Freispritzvorgängen, der Reinigung oder ggf. bei Instandhaltungsarbeiten der Fall sein. Abbildung 29 gibt einen Überblick über die gängigsten Kunststoffe und deren Zersetzungsprodukte. Bei der Überhitzung von POM (Formaldehyd), PBT (1,3-Butadien, Benzol, Acetaldehyd) oder ABS (1,3-Butadien, Acrylnitril) kann die Entstehung von krebserzeugenden Stoffen (siehe jeweilige Klammer) nicht ausgeschlossen werden.

Die eingesetzten Zuschlagsstoffe wie Additive, Alterungsschutzmittel, Weichmacher, Stabilisatoren, Masterbatches und Glasfaser-Werkstoffe können ebenfalls Gefahrstoffe sein.

Eine weitere häufige Quelle für Gefahrstoffe sind die eingesetzten Hilfsmittel, wie zum Beispiel Trennmittel, Reiniger oder Fettlöser.

Bei der Verwendung von Trockeneisstrahlmaschinen kann CO2 freigesetzt werden. Weiterhin kann eine Staub-Exposition entstehen.

Seit dem Jahr 2020 ist staubförmiges Titandioxid als krebserzeugender Gefahrstoff eingestuft. Dieser Gefahrstoff ist in einigen Kunststoffen in gebundener Form enthalten, sodass beim Abrieb staubförmiges Titandioxid entstehen kann.

| Maßnahmen |

|---|

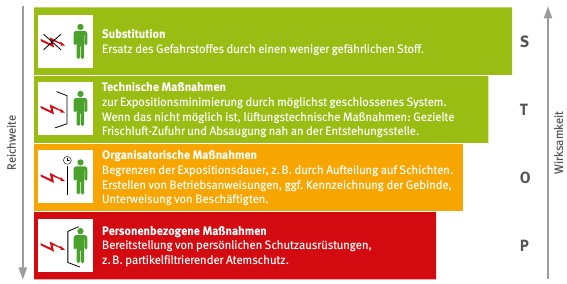

Damit Ihre Beschäftigten gegenüber den Gefahrstoffen und Stäuben geschützt sind, hat der Gesetzgeber ein Schutzmaßnahmenkonzept festgelegt. Dieses Maßnahmenkonzept nach der Gefahrstoffverordnung umfasst zunächst die Prüfung, ob der Ersatz des Gefahrstoffs (Substitution) möglich ist. Falls dies nicht möglich ist, sind Schutzmaßnahmen in der Reihenfolge technische, organisatorische und personenbezogene Maßnahmen zu treffen. Die konkrete Auswahl, Festlegung und Umsetzung ist das Ergebnis der Gefährdungsbeurteilung.

Die im Folgenden aufgeführten Maßnahmen geben Ihnen einen grundsätzlichen Überblick über Möglichkeiten zum Schutz Ihrer Beschäftigten gegenüber Gefahrstoffen. Wichtige Informationen zu Tätigkeiten mit Gefahrstoffen liefert das Sicherheitsdatenblatt des eingesetzten Stoffes. Der Inverkehrbringer ist verpflichtet, Ihnen dieses auszuhändigen.

Sorgen Sie für eine Kontrolle und Einhaltung der Verfahrensparameter (u. a. Verarbeitungstemperatur, Verweilzeit in der Plastifiziereinheit, Schussgewicht, Verarbeitungsdruck).

Stellen Sie eine weitgehend störungsfreie Prozessführung sicher.

Wenn erforderlich, sorgen Sie für das Vortrocknen des Kunststoffgranulates.

Beachten Sie die jeweiligen Verarbeitungs- und Zersetzungstemperaturen der Kunststoffe.

Ermitteln Sie die Konzentrationen von Gefahrstoffen, Fasern und Stäuben in der Atemluft. Dies kann beispielsweise durch die Anwendung der DGUV Information 213-728 (EGU) oder durch Messungen geschehen.

Solange die allgemeinen Staubgrenzwerte eingehalten werden, ist nicht von einer Gesundheitsgefahr auszugehen (z. B. beim Ein- und Umfüllen, Einmahlen). Dies gilt auch für Titandioxid.

Wenn die Gefahrstoffkonzentration oberhalb der Beurteilungsmaßstäbe liegt, sind die Arbeitsplätze mit festen oder mobilen Absaugeinrichtungen auszustatten.

Auch beim Einsatz von Recyclaten sollten Absaugeinrichtungen vorgesehen werden, wenn es zu gesundheitlichen Beschwerden der Beschäftigten kommt.

Beispielsweise kann bei der Verarbeitung von POM der Grenzwert von Formaldehyd überschritten werden, wodurch lüftungstechnische Maßnahmen erforderlich werden.

Saugen Sie immer direkt an der Emissionsquelle, wie zum Beispiel direkt über der Plastifiziereinheit oder der Entgasungsöffnung, ab.

Sorgen Sie für eine gute Raumluft durch gezielte Luftführung, wie Zuluft im Deckenbereich und Abluft im Bodenbereich. Dies erreichen Sie mit einer raumlufttechnischen Anlage. Zielführend ist hier das Prinzip der Schichtenlüftung: Kühle Zuluft im Bodenbereich und eine Abführung der warmen Abluft im Deckenbereich.

Abb. 26

Maßnahmenhierarchie am Beispiel des Einsatzes von Gefahrstoffen

Veranlassen Sie eine regelmäßige Wirksamkeitsprüfung der lufttechnischen Einrichtungen mit Dokumentation.

Bei der Entstehung von krebserzeugenden, keimzellmutagenen oder reproduktionstoxischen Gefahrstoffen darf die abgesaugte Luft nicht in den Arbeitsbereich zurückgeführt werden.

Nehmen Sie beim Materialwechsel die Temperatur der Heizungen rechtzeitig zurück, vermeiden Sie strikt das Überhitzen von Kunststoffen.

Stellen Sie für Reinigungsmittel etc. Sicherheitsbehälter zur Verfügung, mit denen eine gezielte Dosierung der erforderlichen Mindestmenge möglich ist.

Besteht auch nach Durchführung der technischen Schutzmaßnahmen weiterhin die Gefahr, dass Beschäftigte Gefahrstoffemissionen oberhalb der Beurteilungsmaßstäbe einatmen können, stellen Sie geeigneten Atemschutz zur Verfügung. In der Praxis haben sich gebläseunterstützte Atemschutzgeräte bewährt.

Stellen Sie zur Vermeidung von Hautkontakt mit Gefahrstoffen geeignete Schutzhandschuhe zur Verfügung. Vergewissern Sie sich, dass die Handschuhe konsequent getragen werden. Erstellen Sie einen Handschuh- und Hautschutzplan.

Verbieten Sie Nahrungs- und Genussmittelaufnahme am Arbeitsplatz und schaffen Sie für die Nahrungsaufnahme entsprechende Sozialräume.

Organisieren Sie die notwendige arbeitsmedizinische Vorsorge.

Beste Praxis

Beste Praxis

Abb. 27

Best Practice für eine flexible Erfassungseinrichtung für Gase und Dämpfe

Abb. 28

Best Practice: Gefahrstoffschrank zur Lagerung von Gefahrstoffen

| Kunststoff | Kurzform | Mögliche Gefahrstoffe 1) (Zersetzungsprodukte) | Verarbeitungstemperatur [°C] 2) | Zersetzungstemperatur [°C] 2) |

|---|---|---|---|---|

| Acrylnitril-Butadien-Styrol-Copolymer | ABS | Stickoxide, Styrol, 1,3-Butadien, Acrylnitril | 200-275 | ab 300 |

| Celluloseacetat | CA | Essigsäure, Aldehyde | 180-220 | 280-380 |

| Epoxidharze auf Basis Bisphenol-A | EP-Harz | Phenol, Formaldehyd, Ammoniak | 250-450 | |

| Harze auf Styrolbasis (Ungesättigte Polyesterharze) | UP-Harz | Ungesättigte aliphatische Kohlenwasserstoffe, Formaldehyd, Styrol | ab 140 | |

| Polyacrylnitril | PAN | Stickstoffoxide, Acrylnitril, Cyanwasserstoff | 250-300 | |

| Polyamid | PA | Ammoniak, Cyanwasserstoff, Stickoxide, Caprolactam, Cyclopentanon | PA 6: 240-290 PA 66: 260-300 | PA 6: 300-350 PA 66: 320-400 |

| Polybutylenterephthalat | PBT | Acetaldehyd,1,3-Butadien, Carbonsäuren, Benzol | 230-280 | 285-305 |

| Polycarbonat | PC | Phenole, aliphatische Kohlenwasserstoffe, Aldehyde | 270-320 | 3.0.400 |

| Polyetheretherketon | PEEK | 3.0.390 | ab 450 | |

| Polyethylen | HDPE, LDPE | Ungesättigte und gesättigte aliphatische Kohlenwasserstoffe, Aldehyde | LDPE: 160-220 HDPE: 180-250 | 3.0.440 |

| Polyethylenterephthalat | PET | Acetaldehyd, Carbonsäuren, Benzol | 260-300 | 3.0.340 |

| Polymethylmethacrylat | PMMA | Methylmethacrylat | 170-230 | 180-280 |

| Polyoxymethylen | POM | Formaldehyd | 180-230 | ab 220 |

| Polyphenylensulfid | PPS | Schwefeldioxid, Schwefelwasserstoff, organische Schwefelverbindungen, Phenylensulfid | 3.0.380 | 515-550 |

| Polypropylen | PP | Ungesättigte und gesättigte aliphatische Kohlenwasserstoffe, Aldehyde | 200-270 | 3.0.400 |

| Polystyrol | PS | Styrol, Aldehyde, Alkene | 170-280 | 3.0.400 |

| Polytetrafluorethylen | PTFE | Fluorwasserstoff, ungesättigte perfluorierte Kohlenwasserstoffe | 3.0.360 | 500-550 |

| Polyurethan | PUR | Je nach Typ Isocyanate, Amine, Cyanwasserstoff, Treibmittel | 195-230 (thermoplastisches PUR) | |

| Polyvinylchlorid | PVC | Chlorwasserstoff, Weichmacher | PVC-U: 170-210 PVC-P: 160-190 | 200-300 |

| Styrol-Acrylnitril-Copolymer | SAN | Acrylnitril, Styrol, Aldehyde | 200-260 |

Abb. 29

Übersicht möglicher Zersetzungsprodukte einzelner Kunststoffe

3.1.10

Brand- und Explosionsgefahren

Auch in Spritzgießunternehmen kann es aufgrund der hohen Brandlast zu verheerenden Bränden kommen, bei denen Schwerverletzte und Tote zu beklagen sind. Ein Großbrand kann existenzbedrohend für das betroffene Unternehmen sein. Daher ist ein gutes Brandschutzkonzept unabdingbar.

Abb. 30

Feuerlöschübung

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Kunststoffe sind brennbar. Sie stellen eine erhöhte Brandlast dar.

Bei Störungen in der Plastifiziereinheit kann es zu einer Überhitzung des Materials kommen und somit zu einer erhöhten Brandgefahr.

Bei der Verwendung von brennbaren Hydraulikölen, Reinigern, Trennmitteln in Treibgasflaschen und Beflammgeräten kann es zu Bränden oder im Extremfall zu Explosionen kommen.

Im Formen- und Werkzeugbau kommen Schweißgeräte zum Einsatz. Durch die eingesetzten Brenngase (z. B. Acetylen) besteht eine erhöhte Gefahr von Bränden und Explosionen.

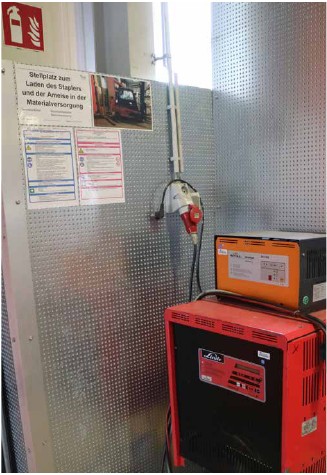

Beim Laden von Elektrostaplern und elektrischen Handhubwagen kann es zur Bildung von hochentzündlichem Wasserstoff (Knallgas) kommen.

Eine weitere große Brandlast stellen Kartonagen zum Verpacken der Fertigteile dar.

Zu Entstehungsbränden kommt es häufig durch defekte Elektrogeräte. Dazu zählen auch privat mitgebrachte Geräte wie Kaffeemaschinen, Wasserkocher und Radios.

| Maßnahmen |

|---|

Vermeiden Sie Brand- und Explosionsgefahren:

Reduzieren Sie die Brandlast im Serienbetrieb. Stellen Sie nur die für die Produktion benötigten Kunststoffgranulate, Additive und Kartonagen bereit. Sorgen Sie dafür, dass die fertigen Formteile zügig aus dem Produktionsbereich abtransportiert werden.

Entzündliche Reiniger, Trennmittel etc. durch unbrennbare ersetzen (Substitutionsgebot).

Wenn entzündliche Reiniger, Trennmittel etc. eingesetzt werden, müssen diese von heißen Oberflächen und offenen Flammen fernhalten werden.

Lagern Sie alle brennbaren Hydrauliköle, Reiniger und Trennmittel nicht in unmittelbarer Nähe von heißen Oberflächen und anderen Zündquellen. Nutzen Sie einen Gefahrstoffschrank.

Achten Sie darauf, dass mit brennbaren Reinigungsmitteln benetzte Reinigungstücher in feuerfeste Behälter entsorgt werden.

Verzichten Sie möglichst auf offene Flammen wie Beflammgeräte und Lötlampen.

Lagern Sie in der Umgebung von Ladestationen keine brennbaren Materialien (Abstand mindestens 2,5 m).

Bilden Sie ausreichend Brand- und Evakuierungshelferinnen und -helfer aus.

Stellen Sie sicher, dass alle elektrischen Geräte regelmäßig geprüft werden. Dies gilt auch für die privaten Geräte am Arbeitsplatz!

Beste Praxis

Beste Praxis

Abb. 31

Gut geschützte und frei gehaltene Ladestation für Gabelstapler

3.1.11

Tätigkeiten mit erhöhter körperlicher Belastung

Bandscheibenbedingte Wirbelsäulenerkrankungen sind neben den psychischen Erkrankungen die Hauptgründe für Fehlzeiten der Beschäftigten. In der Kunststoffindustrie gibt es verschiedene Tätigkeiten mit erhöhter körperlicher Belastung, wie das Befüllen von Materialtrichtern mit Sackware oder das Einrichten von Spritzgießmaschinen bei ungünstiger Körperhaltung.

Abb. 32

Ergonomischer Transport und ergonomisches Anheben von Kunststoffsäcken

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Der Anteil manueller Arbeiten in der Kunststoffindustrie kann - abhängig vom Automatisierungsgrad - sehr hoch sein. Je höher der Anteil an manuellen Arbeiten ist, desto eher kann es auch zu hohen körperlichen Belastungen der Beschäftigten kommen. Weitreichende Folgen sind insbesondere Schädigungen der Wirbelsäule. Tätigkeiten in der Kunststoffindustrie, die zu einer Gefährdung des Rückens führen, sind vor allem:

Heben, Tragen, Ziehen und Schieben von schweren Lasten, z. B. beim Bewegen von Paletten mit Granulatsäcken.

Zwangshaltungen oder ungünstige Körperhaltungen, beispielsweise beim Einrichten von Maschinen und dem damit verbundenen Handhaben von Werkzeugen oder bei Instandhaltungsarbeiten.

Weites Vorneigen (Bücken) mit gleichzeitigem Verdrehen des Oberkörpers, beispielsweise beim Verpacken.

Langes Stehen, beispielsweise an Sortierarbeitsplätzen.

Sich wiederholende Tätigkeiten, die zu einer einseitigen körperlichen Belastung führen, wie Entgratungsarbeiten, Sortierarbeiten, manuelles Einlegen und Entnehmen von Formteilen.

Fahren auf Gabelstaplern mit unergonomischen Sitzen oder bei langem Rückwärtsfahren mit verdrehtem Oberkörper.

| Maßnahmen |

|---|

Im Folgenden sind ergonomische Grundsätze zum gesunden Arbeiten in der Kunststoffindustrie genannt, um die entstehenden Gefährdungen zu vermeiden oder zumindest zu minimieren:

Beachten Sie ergonomische Grundprinzipien bereits bei der Planung und Beschaffung von Maschinen. Bewerten Sie also beispielsweise, wie die Maschine aus ergonomischer Sicht bedienbar ist und ob Wartungs- und Reparaturarbeiten ohne vermeidbare ergonomische Belastungen durchgeführt werden können.

Berücksichtigen Sie auch bei der Gestaltung der Arbeitsplätze die ergonomischen Grundprinzipien. Stellen Sie beispielsweise Ihren Beschäftigten an Steharbeitsplätzen ergonomische Arbeitsplatzmatten oder Stehhilfen zur Verfügung.

Schwere, unhandliche oder großvolumige Lasten sind mit geeigneten Transportmitteln zu transportieren. Ist dies nicht möglich, so sind diese Lasten immer mit mindestens zwei Personen zu handhaben.

Stellen Sie Hebe- und Tragehilfen zur Verfügung, wie Vakuumheber.

Stellen Sie Transportbehälter möglichst so zur Verfügung, dass ein Bücken und Verdrehen des Oberkörpers vermieden wird. Dies kann durch den Einsatz von Hubarbeitstischen oder neigbaren Arbeitstischen geschehen.

Lassen sich bestimmte Zwangshaltungen und wiederkehrende Tätigkeiten nicht vermeiden, reduzieren Sie diese Arbeiten möglichst auf ein Minimum, zum Beispiel durch regelmäßige Arbeitsplatzwechsel (Job Rotation) oder den Einsatz von geeigneten Hilfsmitteln, wie Drehvorrichtungen für Werkzeuge in der Werkstatt.

Statten Sie Ihre Gabelstapler mit ergonomischen Sitzen aus und tragen Sie dafür Sorge, dass die Beschäftigten in der ergonomischen Einstellung des Sitzes unterwiesen sind. Lassen Sie verschlissene Sitze ersetzen.

Sind betriebsbedingt lange Rückwärtsfahrten erforderlich, statten Sie die Gabelstapler mit drehbaren Sitzen aus.

Bieten Sie ergonomische Pausen oder gesundheitsfördernde Maßnahmen an, wie Rückenschulen. Bewährt haben sich auch speziell ausgebildete Beschäftigte als sogenannte "Ergo-Scouts", die Ihre Kolleginnen und Kollegen zu ergonomischem und somit gesundem Arbeiten sensibilisieren und animieren können.

Beste Praxis

Beste Praxis

Nicht alle körperlichen Belastungen lassen sich durch technische und organisatorische Maßnahmen reduzieren. Deshalb bieten immer mehr Unternehmen der Kunststoffindustrie ein betriebliches Gesundheitsmanagement an.

Dies hilft auch, den Herausforderungen des demografischen Wandels zu begegnen.

Abb. 33

Best Practice für die pneumatische Förderung von Kunststoffgranulat

3.1.12

Hydraulisch aufgebaute Drücke

Für das Einspritzen der Kunststoffmasse sowie das Schließen und Zuhalten der Spritzgießwerkzeuge werden hohe Drücke gebraucht. Gefährdungen entstehen durch Hydrauliköle sowie durch ausreißende und schadhafte Hydraulikschlauchleitungen. In der Praxis kam es dadurch bereits zu schweren und tödlichen Arbeitsunfällen.

Abb. 34 a + b

Best practice für Hydraulikanschlüsse mit Fangsicherung an einer Spritzgießmaschine

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Von Hydraulikölen und -schläuchen gehen Gefahren aus, weil diese an Spritzgießmaschinen unter hohen Drücken genutzt werden. Zu den Gefahren zählen zum Beispiel:

Hydraulikschlauchleitungen können ab- und ausreißen und unkontrolliert in den Arbeitsbereich "peitschen".

Beim Platzen eines Hydraulikschlauches besteht die Gefahr eines Knalltraumas.

Bei kleinsten Löchern bzw. Leckagen im Schlauch tritt ein sehr feiner Strahl mit enormer Scherwirkung aus. Bei der Suche nach Leckagen durch Abtasten mit der Hand können Fingerglieder abgetrennt werden.

Bei Verletzungen durch unter Druck in das Gewebe einspritzendes Hydrauliköl können bei falscher medizinischer Behandlung Komplikationen auftreten, die zum Verlust ganzer Körperglieder führen können.

| Maßnahmen |

|---|

Wählen Sie Hydraulikschlauchleitungen so aus, dass sie bei allen beabsichtigten Anwendungen und Betriebszuständen der Anlage sicher arbeiten.

Die Schläuche und Schlauchleitungen müssen eine dauerhafte Kennzeichnung besitzen (DGUV Regel 113-020, Kap. 4.1.3). Ihre Eignung muss mit dieser Kennzeichnung und dem Datenblatt überprüft werden.

Stellen Sie sicher, dass die Hydraulikschlauchleitungen mit Fangvorrichtungen oder Abschirmungen versehen sind. Alternativ können Schläuche mit ausreißsicheren Armaturen eingesetzt werden. Dies ist auch beim Austausch von Schläuchen von großer Bedeutung.

Hydraulikschlauchleitungen müssen vor der Inbetriebnahme und danach regelmäßig geprüft werden.

Achten Sie darauf, dass Schläuche bei Beschädigungen unverzüglich ausgewechselt werden.

Tauschen Sie die Hydraulikschlauchleitungen regelmäßig aus. Die Schläuche sind mit Quartal und Jahr der Herstellung gekennzeichnet.

Wenn Hydrauliköllachen bemerkt werden, suchen Sie niemals die Leckage, indem Sie mit der Hand über die Schläuche fahren. Benutzen Sie zur Suche besser ein Löschpapier, das mit einem Teleskopstiel gehalten wird.

Informieren Sie nach einem Arbeitsunfall die behandelnde Ärztin bzw. den behandelnden Arzt darüber, dass die Verletzung durch Hydrauliköl unter Druck entstanden ist.

Hydraulikschlauchleitungen dürfen nur von befähigten Personen geprüft werden, die über eine Qualifikation im Sinne der in der DGUV Regel 113-020 aufgeführten Bedingungen verfügt.

Abb. 35

Kennzeichnung von Hydraulikschlauchleitungen

3.1.13

Elektrische Gefährdungen

In Spritzgießunternehmen wird elektrische Energie eingesetzt. Eine Gefährdung besteht bei direkter Stromeinwirkung durch die Durchströmung des menschlichen Körpers, die zum Tod führen kann. Außerdem kann es durch Lichtbögen zu schweren Verbrennungen kommen. Weitere Gefährdungen können durch elektromagnetische Felder sowie durch elektrostatische Aufladung entstehen.

Abb. 36

Elektroschaltschränke einer Spritzgießmaschine

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Zur Verarbeitung von Kunststoffen und zum Betreiben von Spritzgießmaschinen sind große Energiemengen nötig. Diese werden oft in elektrischer Form bereitgestellt. Werden spannungsführende elektrische Teile berührt, kann es zu einem gefährlichen Stromfluss durch den menschlichen Körper kommen. Dadurch kann es unter anderem zum Herzstillstand, Atemstillstand, zu Verbrennungen oder zu unkontrollierter Muskelaktivität, wie zum Beispiel Krämpfen, kommen. Das Ausmaß der Schädigung hängt insbesondere ab von der Stromstärke, Stromart, Weg des Stroms durch den Körper, Einwirkdauer und Frequenz.

Beim Umgang mit elektrischen Maschinen oder Betriebsmitteln kann es zu einer Reihe von Gefährdungen kommen. Diese können u. a. sein:

Gefährliche elektrische Körperdurchströmung durch defekte elektrische Anlagen oder Betriebsmittel, z. B. bei Schäden am Maschinenkörper oder -gehäuse oder den Kabeln und Leitungen.

Gefährliche elektrische Körperdurchströmung durch defekte oder nicht fachgerechte Isolierungen von Kabeln und Leitungen, z. B. an Maschinen, elektrischen Handwerkzeugen oder an der Verbraucheranlage des Gebäudes.

Insbesondere in den Sommermonaten werden Schaltschranktüren an den Maschinen oftmals regelwidrig geöffnet, um eine Überhitzung zu vermeiden. Es besteht die Gefahr, unter Spannung stehende Teile unbeabsichtigt zu berühren. Berührungsgefährliche Teile können sich in den Türen befinden.

Schon aufgrund einer geringen elektrischen Körperdurchströmung kann es zu Folgeschäden kommen, z. B. Sturz von einer Leiter durch unkontrollierte Muskelaktivität.

Bedingt durch die verarbeiteten Kunststoffe kann es zu einer elektrostatischen Aufladung von Anlagen-, Bedienteilen oder Produkten kommen. Eine Entladung dieser Energie kann zu schmerzhaften Körpereinwirkung führen oder indirekt zu Arbeitsunfällen wie Anschlagen an Einrichtungen, Absturz von Leitern etc.

Im Brandfall können im Bereich von elektrischen Anlagen gefährliche Brandgase auftreten. Bei Löscharbeiten besteht eine besondere Gefährdung dadurch, dass eine leitende Verbindung durch das Löschmittel entstehen kann.

Direkte Wirkungen von hochfrequenten elektromagnetischen Feldern, z. B. UHF-Vulkanisieranlagen sowie HF-Schweißanlagen, können zu Erwärmungen des Körpergewebes der Exponierten führen.

Indirekte Wirkungen von elektromagnetischen Feldern sind beispielsweise Störungen von medizinischen Implantaten, z. B. Herzschrittmacher, sowie die Projektilwirkung von ferromagnetischen Gegenständen in starken statischen Magnetfeldern.

| Maßnahmen |

|---|

Die Gefährdungen, die von Strom ausgehen, können vom Menschen nicht wahrgenommen werden. Daher ist der konsequente Schutz vor diesen Gefahren umso wichtiger. Im Folgenden werden mögliche Schutzmaßnahmen aufgeführt.

Weisen Sie Ihre Beschäftigten an, dass vor Beginn der Tätigkeiten an Spritzgießmaschinen oder anderen elektrischen Maschinen und Arbeitsmitteln durch die bedienende Person eine Sichtkontrolle der offensichtlichen elektrischen Ausrüstung auf auffällige Defekte, wie zum Beispiel schadhafte Kabel und Leitungen und deren Einführungen in Betriebsmittel, durchgeführt wird. Festgestellte Mängel an Maschinen und elektrischen Betriebsmitteln müssen umgehend gemeldet werden.

Sorgen Sie für einen ordnungsgemäßen Potentialausgleich zwischen Maschinenkörper und berührbaren leitenden Teilen, z. B. an Podesten.

Die Beseitigung von Mängeln darf nur durch elektrotechnisches Fachpersonal erfolgen.

Sorgen Sie für den Erhalt des ordnungsgemäßen Zustands der elektrischen Anlage und Betriebsmittel. Dies erfolgt u. a. auch durch regelmäßiges Reinigen und Instandhalten der elektrischen Anlagen und Betriebsmittel.

Lassen Sie elektrische Anlagen und Betriebsmittel, z. B. die elektrische Ausrüstung der Maschinen, die Gebäudeinstallation, handgeführte elektrische Arbeitsmittel, wie Handwerkzeuge, Lampen, Verlängerungsleitungen nur durch eine Elektrofachkraft oder unter deren Aufsicht regelmäßig auf ihren ordnungsgemäßen Zustand prüfen.

Stellen Sie sicher, dass Arbeiten an elektrischen Anlagen und Betriebsmitteln ausschließlich von Elektrofachkräften oder unter deren Leitung und Aufsicht ausgeführt werden. Dabei sind die zutreffenden Regeln aus der DGUV Vorschrift 3 bzw. 4 "Elektrische Anlagen und Betriebsmittel" zu beachten.

Regeln Sie, dass Schaltschränke nur zu Instandhaltungsmaßnahmen oder vergleichbaren Arbeiten geöffnet werden dürfen.

Abb. 37

Warnung vor elektromagnetischen Felder

Schützen Sie die unter Spannung stehenden Teile elektrischer Anlagen und Betriebsmittel vor Spritzwasser.

Stellen Sie sicher, dass nur elektrotechnisches Fachpersonal Zutritt zu abgeschlossenen elektrischen Betriebstätten hat. Dies gilt für alle elektrischen Anlagen, darin eingeschlossen auch ggf. selbst betriebene Hochspannungsanlagen.

Durch eine elektrische Körperdurchströmung kann auch die Gefahr von Herzrhythmusstörungen bestehen. Aus diesem Grund ist eine umgehende ärztliche Untersuchung notwendig, auch nach zufälliger Berührung unter Spannung stehender Teile, z. B. nach einem sogenannten "Wischer".

Ermitteln Sie im Rahmen der Gefährdungsbeurteilung die möglichen Gefährdungen durch elektromagnetische Felder im Bereich relevanter elektrischer Maschinen und Anlagen. Hierfür sind entsprechende Informationen beim Hersteller oder Inverkehrbringer von Maschinen oder Anlagen zu erfragen und ggf. durch Messungen vor Ort zu überprüfen.Durch eine sachkundige Person wird eine Bewertung der ermittelten Werte in Bezug auf die in den Anhängen der Verordnung angegebenen Grenzwerte vorgenommen. Werden die entsprechenden Auslöseschwellen überschritten, sind Maßnahmen nach dem Stand der Technik festzulegen.

Sorgen Sie für Maßnahmen gegen elektrostatische Aufladungen, wie z.B. durch die Erhöhung der Luftfeuchtigkeit an den Arbeitsplätzen.

3.1.14

Psychische Belastung

Ausfallzeiten durch ungünstig gestaltete psychische Belastungsfaktoren wie Zeitdruck und Arbeitsverdichtung, z. B. wegen Personalengpässen, nehmen auch in der Kunststoffindustrie zu. Bei psychischer Belastung nehmen zudem die Unfallhäufigkeit und das Erkrankungsrisiko zu. Insbesondere in Zeiten des Fachkräftemangels können sich die Betriebe dies aus wirtschaftlicher Sicht nicht leisten.

Abb. 38

Monotonie bei Sortierarbeiten in der Kunststoffindustrie

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Psychische Belastung bei der Arbeit umfasst eine Vielzahl unterschiedlicher psychisch bedeutsamer Einflüsse, etwa die Arbeitsintensität, die soziale Unterstützung am Arbeitsplatz, das Führungsverhalten der Vorgesetzten, die Dauer, Lage und Verteilung der Arbeitszeit, aber auch Umgebungsfaktoren wie Lärm, Beleuchtung und Klima. Ähnlich wie bestimmte Arten und Ausprägungen körperlicher Belastung gesundheitsgefährdend sein können, kann aber auch die psychische Belastung bei der Arbeit gesundheitsbeeinträchtigende Wirkungen haben.

Hier spielen unter anderem folgende Aspekte eine Rolle:

Zur Über- und Unterforderung von Beschäftigten kann es kommen, wenn diese nicht im Rahmen ihrer Fähigkeiten und Kenntnisse eingesetzt werden, wie bei monotonen Entgratungsarbeiten.

Zeitdruck kann durch enge Maschinentaktungen oder enge Terminvorgaben der Kunden entstehen, resultierend aus branchenüblichen Systemen wie "Just-inTime" oder "Just-in-Sequence".

Die Vorgabe, den Produktionsfluss möglichst nicht zu unterbrechen, kann zu Stress bei der Störungsbeseitigung führen.

Das Erfordernis, schnelle Entscheidungen bei Störungsbeseitigung in kürzester Zeit treffen zu müssen, kann zu negativen Beanspruchungsfolgen führen.

Häufige Rufbereitschaft kann zu negativen Beanspruchungsfolgen Ihrer Beschäftigten führen, weil ein "Abschalten" in der Freizeit erschwert wird.

Schwere und tödliche Arbeitsunfälle können zu posttraumatischen Belastungsstörungen bei direkt oder indirekt Beteiligten führen.

| Maßnahmen |

|---|

Folgende Maßnahmen können helfen, psychische Belastung zu senken:

Berücksichtigen Sie in Ihrer Gefährdungsbeurteilung auch die psychische Belastung.

Sorgen Sie für eine vorbeugende Instandhaltung - gut gewartete Maschinen sind weniger störanfällig und sorgen damit für einen planbaren Betriebsablauf.

Veranlassen Sie erforderliche Qualifizierungen, um Überforderung zu vermeiden.

Reduzieren Sie den Zeitdruck für Beschäftigte, z. B. durch möglichst langfristige Planungen und rechtzeitige Absprachen mit Kunden.

Berücksichtigen Sie Ausfälle durch Urlaub und Krankheit bei der Personalplanung.

Versuchen Sie für Situationen mit Druck unter Einbeziehung Ihrer Beschäftigten Verfahrensregelungen zu finden, die den Druck minimieren und schreiben Sie diese Regelungen in der Betriebsanweisung fest.

Sorgen Sie für regelmäßige Aufgabenwechsel zwischen verschiedenen Personen.

Binden Sie bei der Planung unbedingt die betroffenen Beschäftigten ein. Bedenken Sie auch, dass es Beschäftigte gibt, die gerne immer die gleiche Tätigkeit durchführen und sich mit neuen Aufgaben überfordert fühlen.

Prüfen Sie, ob Rufbereitschaften erforderlich sind. Falls dies nicht zu umgehen ist, binden Sie möglichst viele Beschäftigte ein. Beachten Sie hierbei gesetzliche Regelungen zu Ruhe- und Pausenzeiten.

Bilden Sie Ihre Führungskräfte fort und fördern Sie durch klare Zuständigkeiten und wertschätzende Kommunikation das soziale Miteinander.

Vermeiden Sie monotone Arbeiten durch Automatisierung.

Organisieren Sie im Vorfeld, dass Beschäftigte im Fall eines emotional stark berührenden Ereignisses diesbezüglich fachkundig betreut werden können, zum Beispiel über die betriebliche psychologische Erstbetreuung oder durch Notfallseelsorger.

Beste Praxis

Beste Praxis

Psychische Belastung besteht auch im privaten Umfeld, deren Folgen möglicherweise mit in den Betrieb gebracht werden . Viele Betriebe der Kunststoffindustrie haben hierfür einen externen Dienstleister beauftragt, an den sich Beschäftigte in Notsituationen anonym wenden können. Bei Nachfragen zu diesem Thema wenden Sie sich an Ihren Unfallversicherungsträger.

Hauptprodukte jeder Verbrennung von Kunststoffen sind Kohlenmonoxid, Kohlendioxid, Kohlenstoff (Ruß) und Wasser

Die angegebenen Temperaturen geben nur einen groben Anhaltspunkt wieder. Diese sind von weiteren Parametern abhängig.